- HOME

- 作業支援カメラシステム / 作業検査カメラ

- RICOH SC-20 特長

RICOH SC-20 特長

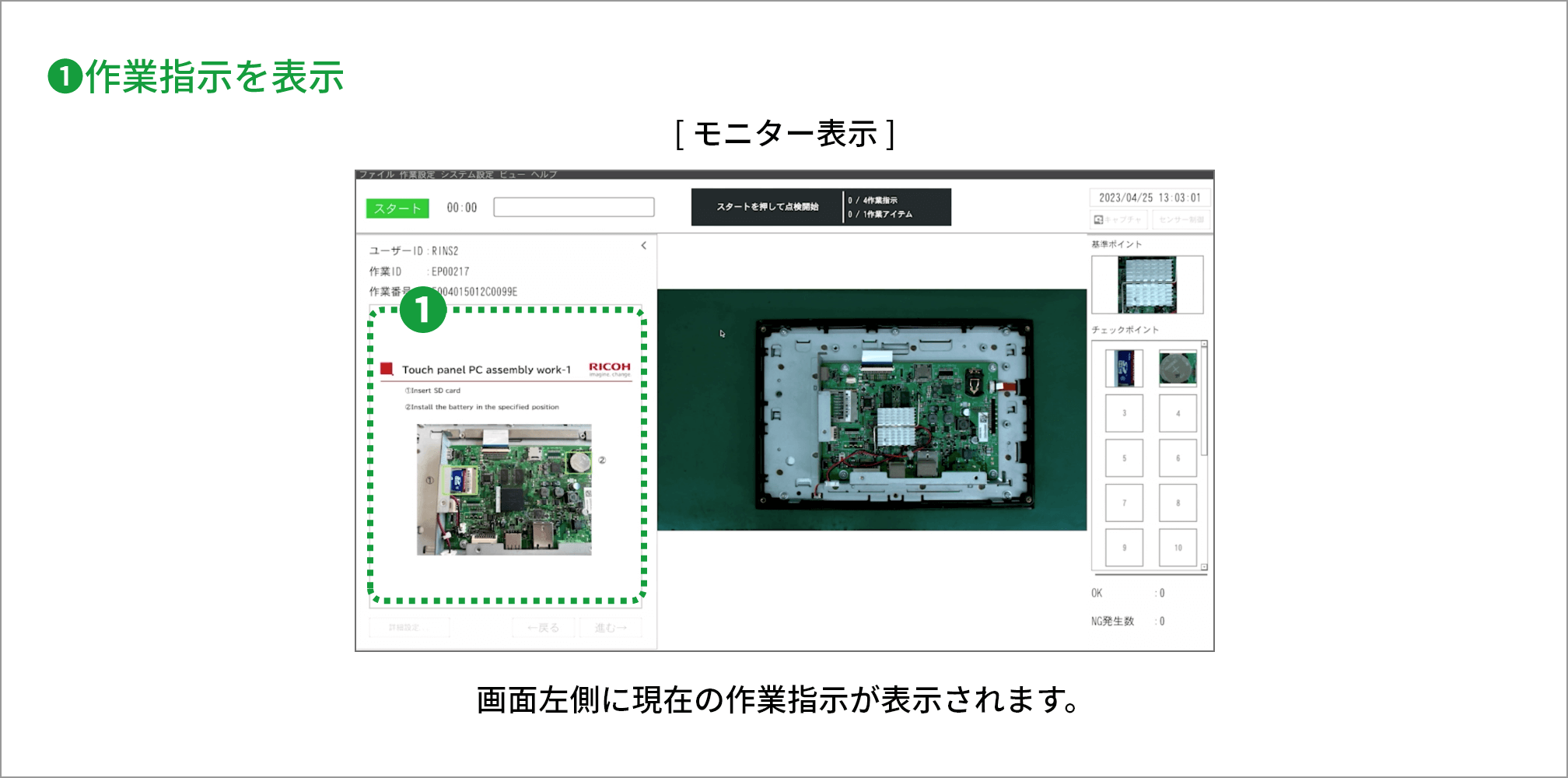

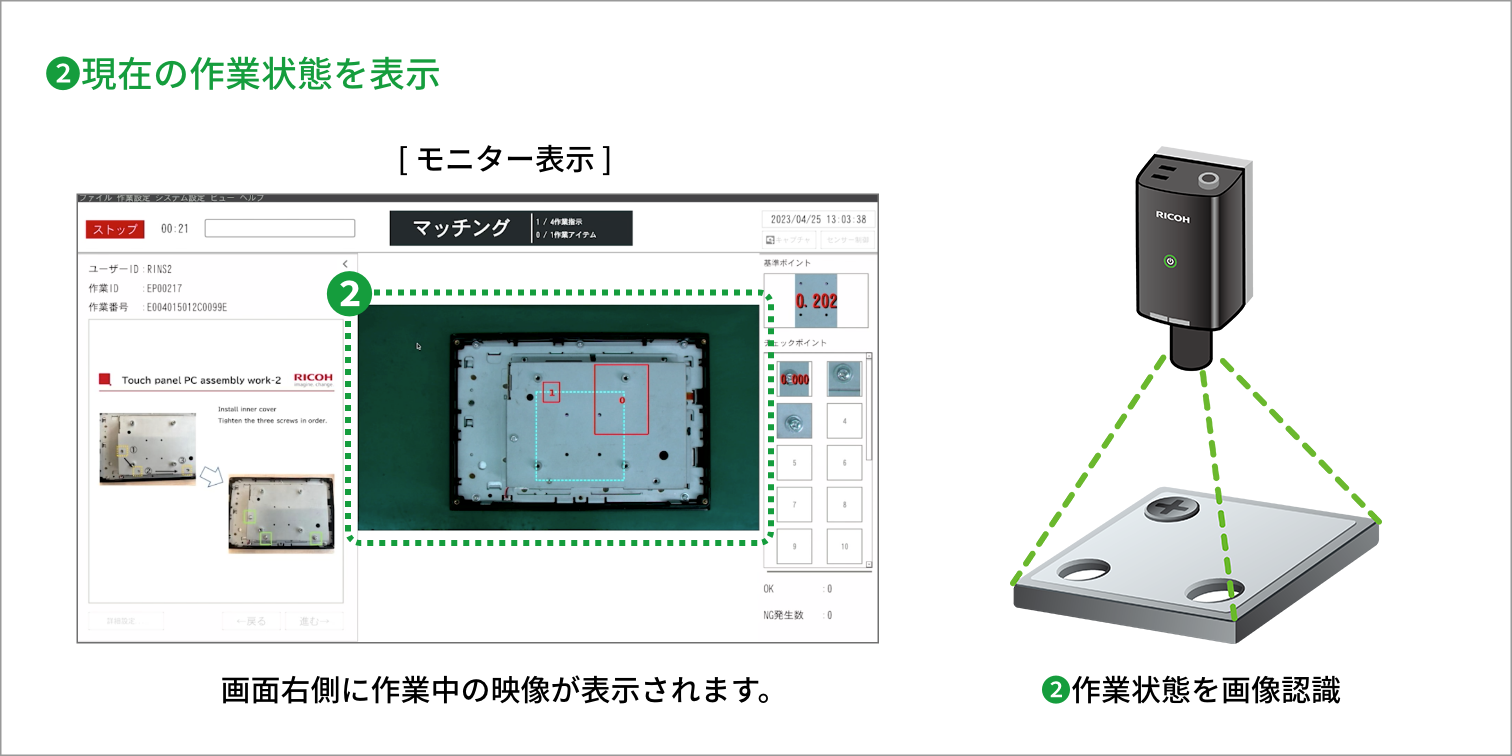

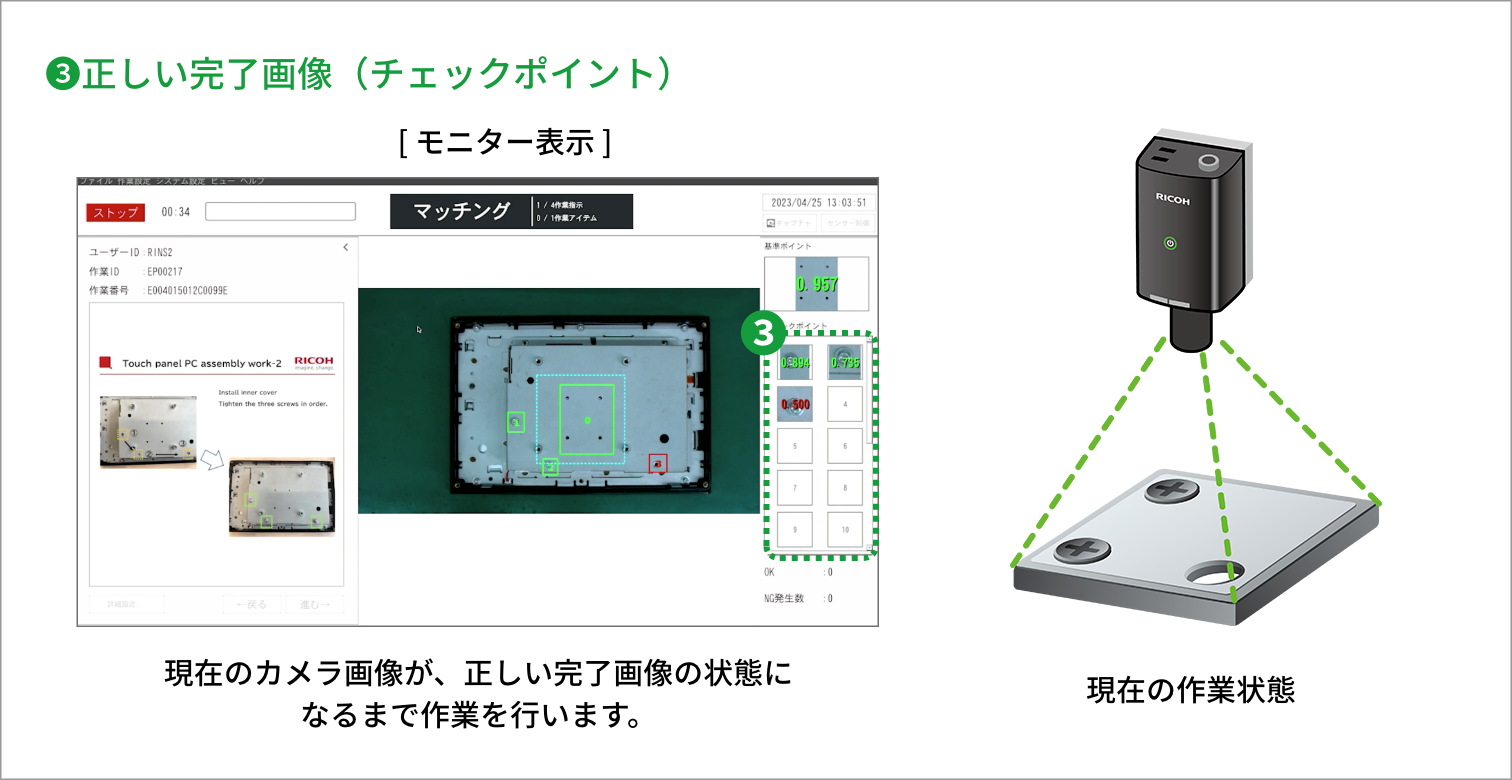

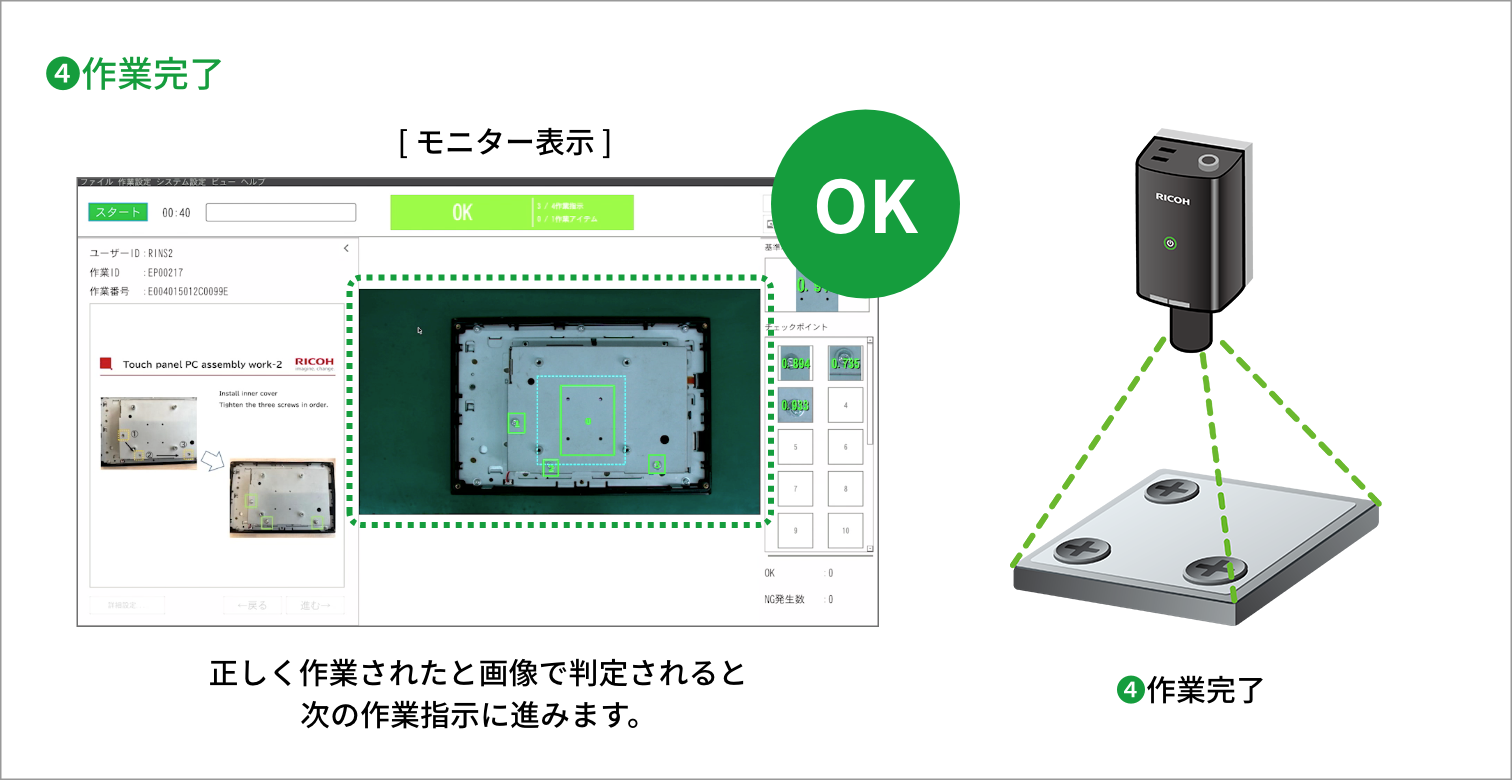

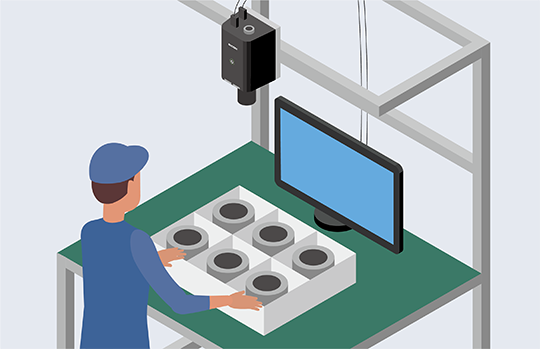

作業中にリアルタイム検査

画像認識と作業指示が連動。作業指示書を取り込み、画面上に表示することができるので、ネジ締めの順番などの作業手順が正しく⾏われているかを自動でチェック可能。作業が指示通りでないと次工程に進めない仕組みのため、ミスを抑制でき作業品質が向上。短時間での正確な作業手順習得をサポートします。

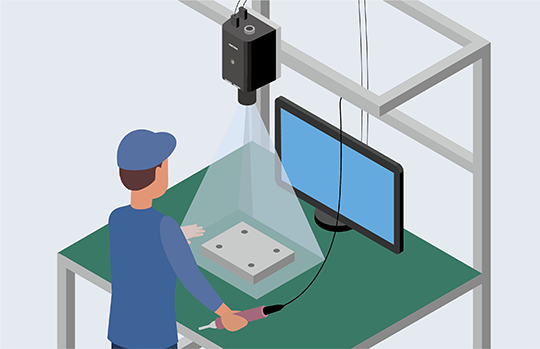

作業後にデジタルで一括検査

正しい作業結果を予めマスター画像として撮影しておけば作業後の一括検査も可能。チェックすべきポイントを20カ所まで設定でき、マスター画像通りになっているか高解像デジタル画像で一括して検査でき効率的です。

リアルタイム検査、作業後一括検査ともに、プログラミング知識や検査ロジックの設定は不要です。画像処理の知識のない方にも設定可能で、直感的な操作で画像検査を実施できます。

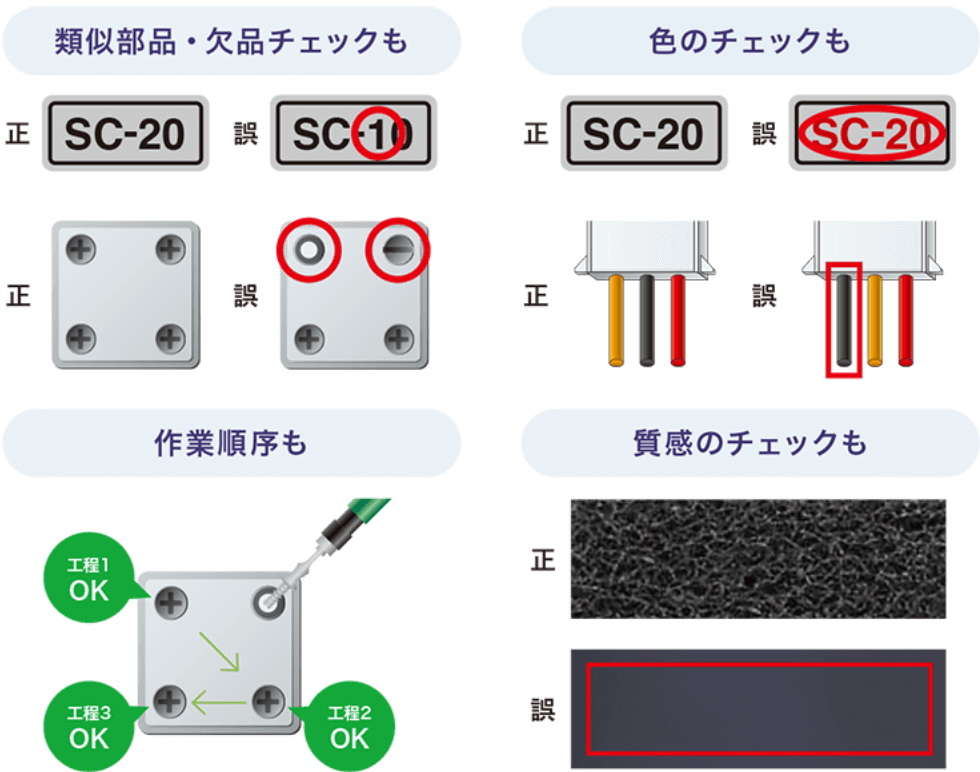

画像認識(マッチング)で作業ミスを防止

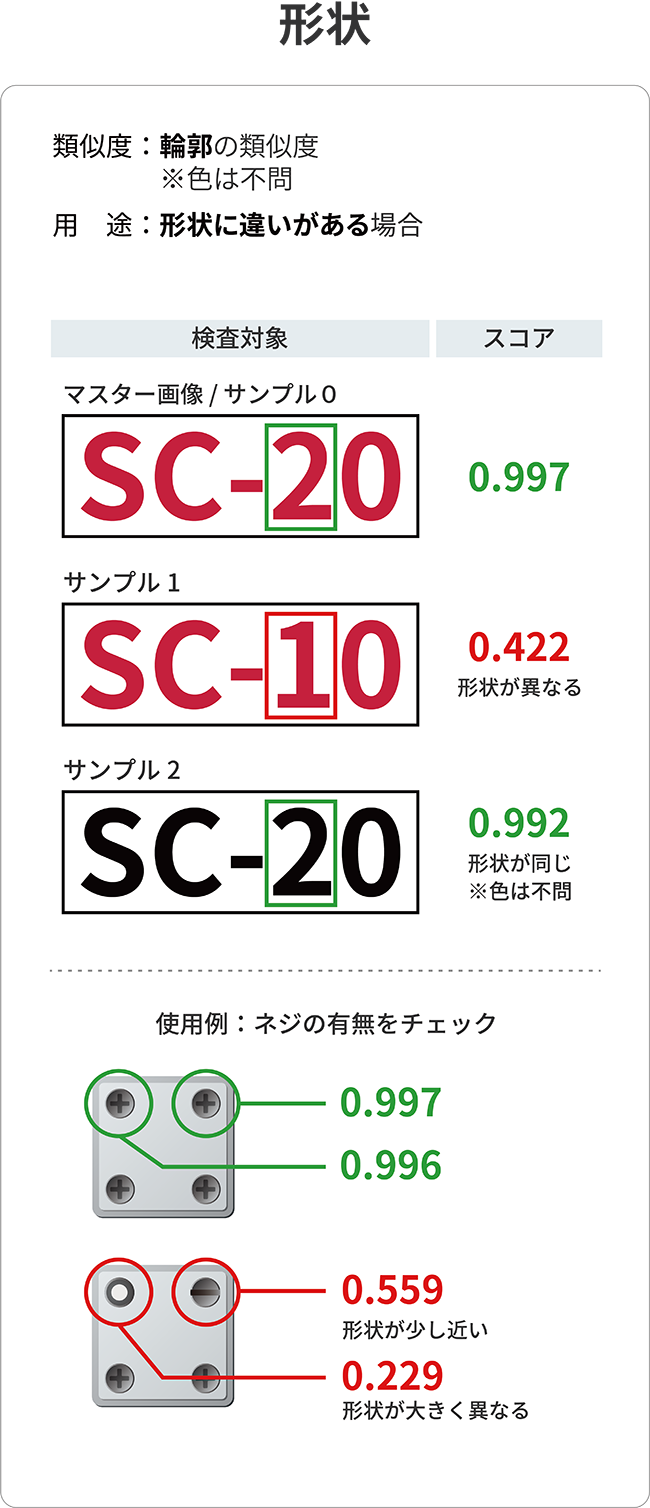

形状

パターンマッチングで部品の有無や形状をチェックできます。製品番号や微妙な形状の違う類似部品チェックや、部品の欠品チェックなどで作業ミスを防止します。

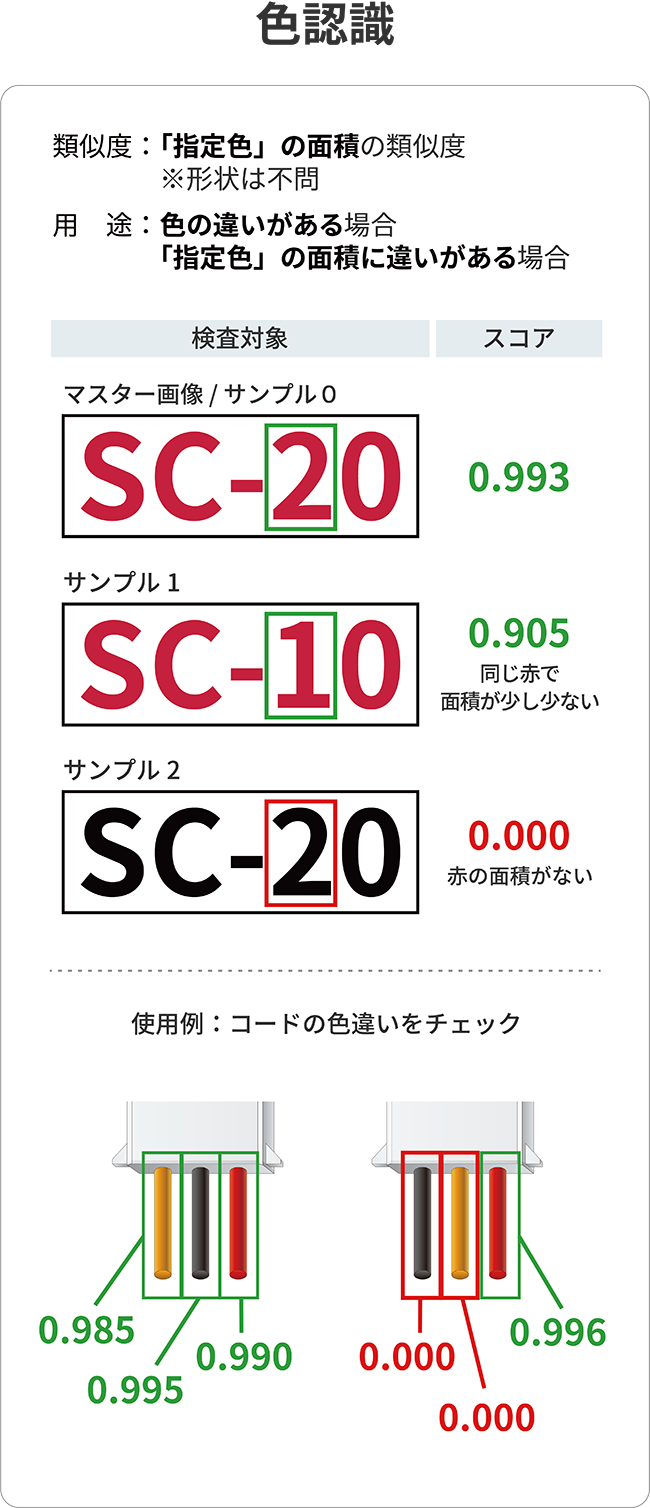

色

色認識で部品の色を判定し、類似部品の色違いをチェック。組み付け方向の間違いや、取り付けの間違いなどを抑止できます。

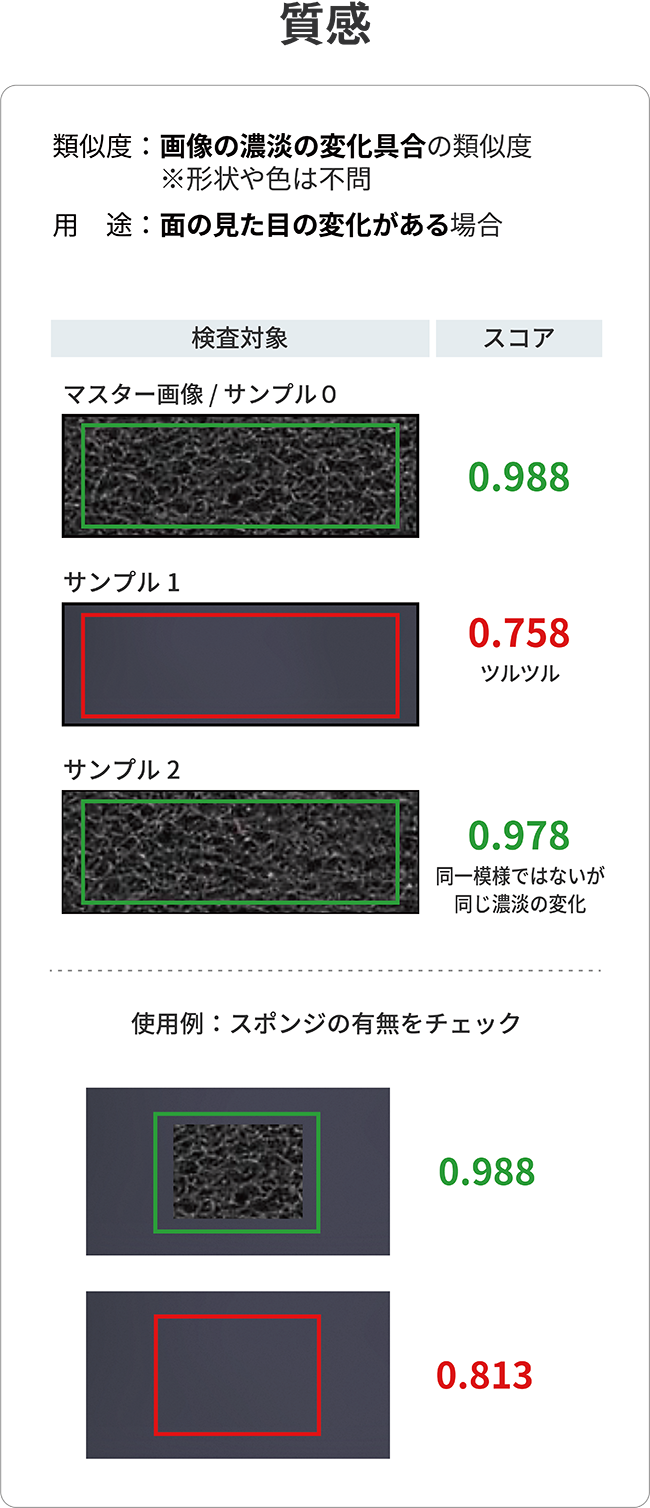

質感

形状と色に加え、質感の判定も可能です。同じ色や形であっても、例えば、表面がなめらかな素材と凹凸のある素材を区別し、チェックできます。目視では捉えきれなかった微妙な質感の差異を高解像なデジタル画像で認識可能になります。

マッチング判定の類似度スコア判定ロジック(参考情報)

これまで判定が難しかったネジ締め作業の判定精度を飛躍的に向上させます。

ユーザーによる事前の学習操作は不要。

一般的なAI搭載の検査装置と異なり、あらかじめ学習している様々なタイプのネジの情報をもとに、ネジの有無を検査します。

ネジ穴のタイプは全部で9種、ネジ頭の形状は6種を学習済み。

またネジ頭の色や背景色、光反射のありなしなど、数多くのデータを学習しています。

■ ネジ穴のタイプ

四角穴 四角穴 |

S形 S形 |

すりわり すりわり |

六角孔 六角孔 |

H形(フィリップス形) H形(フィリップス形) |

三ツ矢 三ツ矢 |

プラスマイナス プラスマイナス |

Z形(ポジドライブ形) Z形(ポジドライブ形) |

トルクス トルクス |

■ ネジ頭の形状

低頭 |

バインド |

トラス |

丸皿 |

皿 |

なべ |

■ ネジ頭の色および背景色の情報

| ネジ頭の色 | 黒/銀/銅 | |

|---|---|---|

| 背景色 | 基板 | GND板/黒/白/茶 |

| 板金や箱を想定した背景色 | 白/黒/茶/赤 |

■ チェックポイントの指定について

チェックポイントの指定領域が、ネジのある個所ギリギリになっているとうまく判定できない場合があります。

ネジの箇所よりも少し広く領域を指定することで改善します。

× うまく判定できない例![チェックポイントの指定[うまく判定できない例]](/-/Media/Ricoh/Sites/industry/fa_camera_lens/ics/sc-20/img/sc20_ai_screw_area_NG.png) |

〇 推奨例![チェックポイントの指定[推奨例]](/-/Media/Ricoh/Sites/industry/fa_camera_lens/ics/sc-20/img/sc20_ai_screw_area_OK_2.png) |

AIが学習した無数の画像データを元に部品の傾きなどによる実装状態のバラつきにも対応でき、[マッチング]モードの形状や色認識の判定だけでは難しい、電解コンデンサ特有の高精度な判定が可能です。

[マッチング]モードの形状や色認識の判定だけでは難しかった、ワイヤーハーネスの接続の向きなど、多くの色を持つ対象物が正しく作業されているかどうかを検査することが可能です。

設定は簡単

色順を検査したい箇所を直線で指定し、検査する色を順にチェックリスト上で指定すればOK。判定スコアのしきい値も調整可能です。

(図の例では青の次に茶色が存在しないためNG)

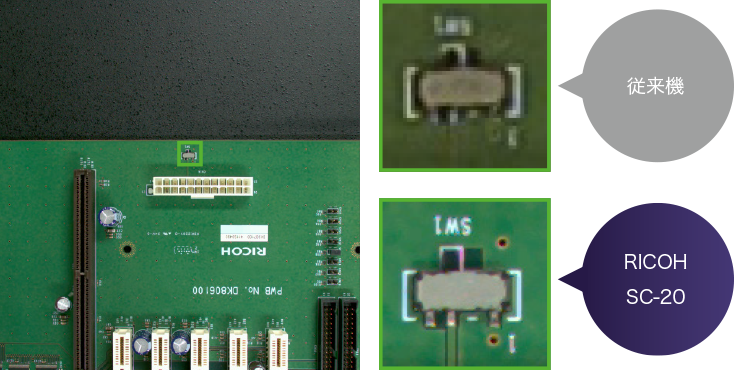

800万画素の高解像度で判定精度が高い

1/1.8インチ800万画素CMOSカラーセンサーを搭載。従来機に比べて約9倍の高解像度デジタル画像(4K/QFHD)で高い検査精度を確保します。また、レンズは交換可能なCマウントレンズを採⽤しており、周辺部までディストーションの少ないリコー製の高解像度FAレンズ(マシンビジョンレンズ)を、検査対象物のワークサイズに合わせて5つの焦点距離から選択できます。

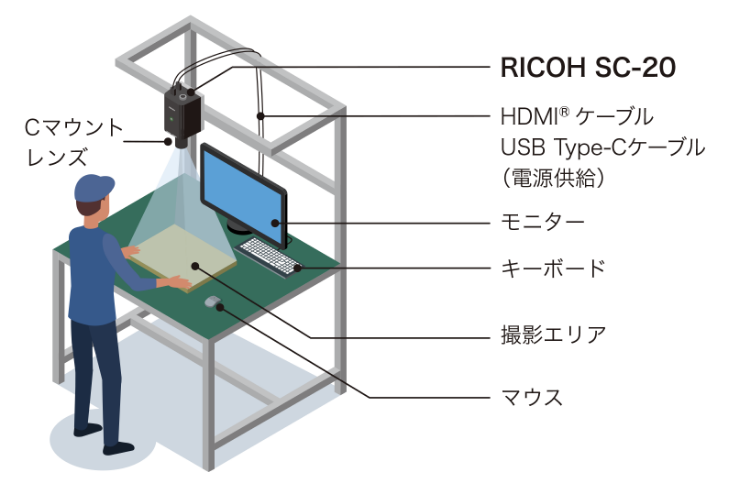

パソコン不要で簡単設置

カメラ本体内に画像処理装置とソフトウェアを内蔵しているため、パソコンを用意しなくてもマウス、キーボード、モニターだけで簡単に設置可能*1。パターンマッチングの設定*2も画面上の画像を囲むだけと簡単。各種設定や作業フローデータはエクスポート・インポートでき、複数台のカメラ設定も効率的です。

*1 タッチパネルモニターがあれば、マウス、キーボードも不要です。

*2 円形や多⾓形など、対象物の形状に合わせて設定できます。

各設定画面に連動したナビゲーションウィンドウを自動表示し、必要な設定項目を視覚的に分かりやすく案内します。

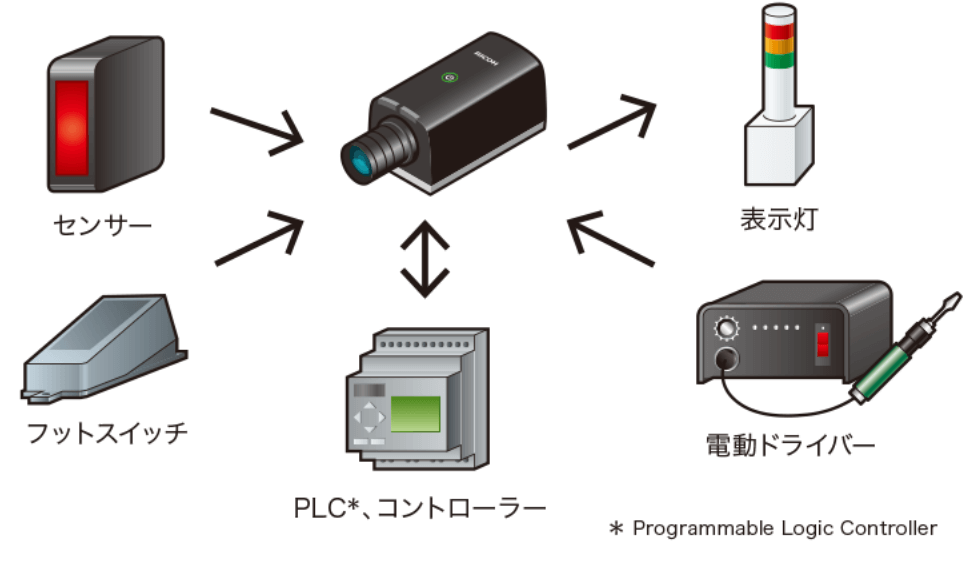

外部機器と簡単連携

HDMI、USB(Type-A/C)、汎⽤I/OポートやLANポートを装備、さらに無線LANやBluetooth®を使って外部機器と連携できます。例えば、タッチパネルモニター、無線マウス、PLC、コントローラー、LED表⽰灯、ブザー、センサー、フットスイッチ、電動ドライバーなどをつないで効率的に検査を⾏うことができます。

外部機器との接続にご利用いただける、純正オプションの外部I/Oケーブル(5m/10m)もご用意。

オプション機能(有償)でさらに便利に NEW

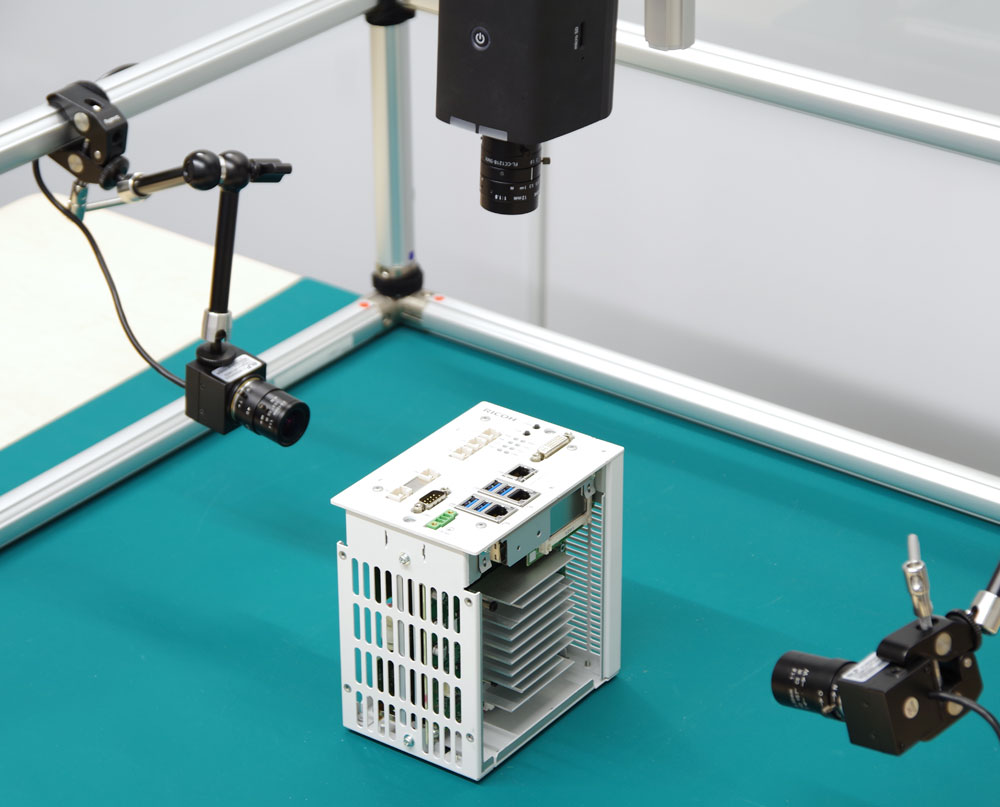

「Additional Camera」機能(サブカメラ機能)

本体カメラによる1視点のみでは対応が難しかった大型対象物の検査や立体物の側面検査、高低差のあるチェックポイントなどを、USBカメラを接続することで最大3つの視点から検査することが可能となります。

これにより、検査対象が大幅に拡大されるとともに工数削減を実現することができ、より多様な製造現場での活用が可能となります。

「1D/2D コード」機能&「OCR」機能

本オプション機能を追加すれば、バーコードやQRコード情報(1Dコードおよび2Dコード)をカメラ本体で認識可能。さらに、これまで目視で確認していた文字情報もOCRで読み取りでき、製品型名やシリアルナンバーを作業ログ上に残せます。

また、ログイン時のユーザーID入力がカメラ本体の画像入力から可能。作業IDや作業番号の切り替えなどにも使えるため、作業効率の改善にもつながります。

トレーサビリティーを確保

作業日時、作業時間、シリアルナンバー、作業結果の画像などをSDカードやネットワーク上の共有フォルダーにCSVやjpeg データで記録。OK/NG判定した画像やカメラに対する操作内容もログとして保管し、専用ログビューアーで閲覧可能です。改善が必要な作業の分析が可能となり、トレーサビリティー*の確保に役立ちます。

* サプライチェーン全体の各工程の記録を蓄積し、追跡可能な状態にすること。トレーサビリティーが確保されていれば、製品の不良や欠陥が判明した際にも問題の工程を早期に特定可能となります。

こんなシーンに

配膳・ピッキング工程

- ・組み立てに必要な部品に過不足がないかチェック

- ・類似部品が配膳されていないかチェック

組立工程

- ・作業指示をモニターに表示。手順通りに作業が進んでいるのか判断

- ・取付部品に欠品がないかチェック

検査工程

- ・組み立てた製品・部品で取付ミスがないか一括チェック

- ・目視チェック省力化でヒューマンエラーを排除

出荷工程

- ・製品の梱包物が手順どおりに同梱されたか確認