マツダ株式会社 様手作業での分別が困難だった廃プラスチックの判別に

「RICOH樹脂判別ハンディセンサー」を活用。マテリアルリサイクルの可能性を広げる

(左から)技術本部プラント技術部環境技術グループの加藤元紫さん、松尾悠里さん、井上大輔さん

マツダ株式会社

- 所在地

- :広島本社 広島県安芸郡府中町新地3番1号

- :東京本社 東京都千代田区霞が関3-2-5 霞が関ビルディング25階

- :本社工場 広島県安芸郡府中町

- 代表者

- :代表取締役社長兼 CEO 毛籠勝弘

- 設立

- :1920年1月

- 事業内容

- :乗用車の製造、乗用車・トラックの販売など

サプライヤーから納品される部品の梱包資材のキャップ類などの廃プラスチック類が膨大な量に上っていたマツダ株式会社様。スタッフが手作業で分別していても、材質が不明なものが大半を占めており、正確に分別することが困難な状況でした。生産現場に「RICOH樹脂判別ハンディセンサーB150」(以下、RICOHハンディセンサー)を導入することで、8割以上の材質を正確に判別できるようになり、材質変更によるマテリアルリサイクルの実現への足がかりが得られました。

ゼロエミッション達成に向けて先進的な取り組みに着手

2050年のグローバルでの生産・物流工程の資源再生化を拡大したゼロエミッション(※)達成という目標に向けて、先進的な取り組みに着手しているマツダ株式会社様。今回、取材にご協力いただいた技術本部プラント技術部環境技術グループでは、サーマルリサイクル依存の脱却を目指すとともにマテリアルリサイクルを推進するために、生産工程から発生する廃棄物を適正に分別して処理し、廃プラスチックの価値を高める活動に取り組んでいます。

(※)ゼロエミッションとは、廃棄物の再利用などを通して廃棄物を限りなくゼロにしようとする取り組み。

-

これまでの課題

1サプライヤーから納品される部品の梱包資材に付随する廃プラスチック類(キャップ類など)を手作業で分別していたが、材質が不明なものが大半を占めており、正確な分別が困難だった。

2各工場から排出される廃プラスチック類がどのような工程を経ているのか、どのような材質がどの程度の量排出されているのか、「見える化」ができていなかった。

3欧州での新車生産に必要なプラスチックの25%以上に再生プラスチックを利用しなければならない規制案が実施される可能性があり、早期に対策に着手する必要があった。

-

導入効果

1手作業による分別では正確に判別できなかった廃プラスチック類が、RICOHハンディセンサーを使って判別することで、8割以上の材質を判別できるようになった。

2ハンディタイプで持ち運びしやすい特徴を持つセンサーなので、広い工場内でありながら、各部門に貸し出して廃プラスチックの材質の判別に活用できている。

3材質を正確に判別できるRICOHハンディセンサーの導入によって、梱包資材に付随する廃プラスチックを最終的に自動車部品に転用することを目指した活動に取り組めるようになった。

社員インタビュー

技術本部

プラント技術部

環境技術グループ

加藤 元紫 様

技術本部

プラント技術部

環境技術グループ

松尾 悠里 様

技術本部

プラント技術部

環境技術グループ

井上 大輔 様

サプライヤーの梱包資材に付随するプラスチック類は約7000アイテム。

手作業での分別では8割以上が材質不明だった

-マツダの環境技術グループの皆さんはどのような活動に取り組んでみえるのでしょうか。

マツダではサプライチェーン全体でサーマルリサイクルからマテリアルリサイクルへの資源循環に取り組んでいます。その中で、環境技術グループでは廃プラスチックを正しく分別して業者に引き取ってもらい、リサイクルすることで、廃プラスチックの価値を高める活動に注力しています。しかし、実際の状況として、工場の中で排出される廃プラスチックの材質の多くが判別できなかったり、量が把握しきれていないという課題がありました。

-どのような廃プラスチック類の分別が困難だったのでしょうか。

生産現場からは、サプライヤーから工場に納品される部品の梱包資材に付随するプラスチック類や、燃料缶のコンタミ(異物の混入)防止用のキャップや固定用のピンなど、細かなプラスチック類が大量に排出されます。梱包資材に使われた廃プラスチックは年間2000トンに及びます。専門スタッフの手作業による分別を行っていましたが、そうしたプラスチック類は色や形状が似通っていても材質が異なっているため判別が難しく、雑多な状態で分別せざるを得ないものも多くありました。

-手作業による分別には限界があったのですね。

各工場にお願いして、各生産工程からどのような種類の廃棄物がどれくらいの量排出されるのか、半年間かけて調査を行いました。その過程で、梱包資材に使われているプラスチック類は約7000アイテムあり、材質が不明なものが8割以上に上ることがわかりました。マテリアルリサイクルを進めていく上で、将来的に開発部門へ材質変更の提案をしていくことを目指していますが、材質がわからないままではそれができないという課題が浮き上がってきました。

RICOHハンディセンサーによって8割以上の廃プラスチックの材質を判別

-手作業では分別できない廃プラスチック類を判別するために、

RICOHハンディセンサーを導入することになったのですね。

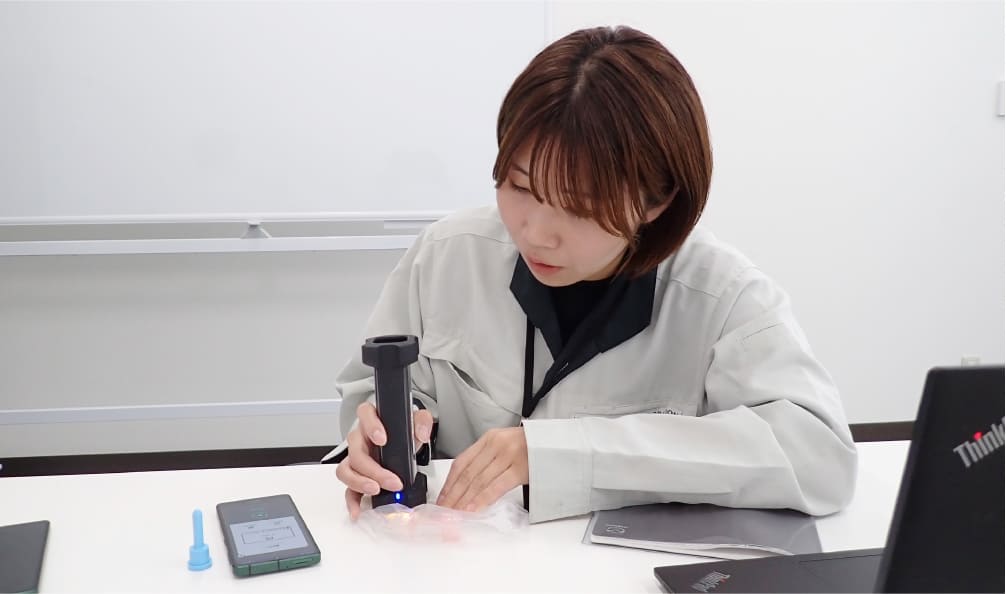

そうです。人の手による分別では材質まではわかりません。各工場から出てきた廃プラスチックの材質をセンサーで詳細に判別して、廃プラスチックのリストを作ることができました。小さくて軽いハンディタイプのセンサーは誰でも手軽に扱えるのも魅力で、広い工場内の各部門に貸し出して活用してもらいました。

-RICOHハンディセンサーによってどの程度の廃プラスチックを判別できたのでしょうか。

課題になっていた梱包資材の廃プラスチックの8割以上、判別結果が得られています。人の手で判別していたときには見た目や表面のツヤからPPやPEを分別していたくらいでしたが、RICOHハンディセンサーを使うようになって、今まで聞いたことのなかったような素材まで判別できるようになりました。一度材質が判別できれば、同じものは一箇所に集めて分別していけるので、大変役に立っています。

-センサーを使用した現場の方からはどのような感想が聞かれていますか。

ボタンを押しながらセンサーを当てるだけで判別結果がすぐにスマホに表示されるので、現場からはとても手軽で扱いやすいという声が上がっています。梱包資材のプラスチック部品は、たとえば同じようなキャップでもサプライヤーによって材質が違っていたりすることもあるので、センサーで手軽に判別できるのはありがたいですね。

欧州ELV規制案対応の足がかりを得られることに

-RICOHハンディセンサーの導入はマテリアルリサイクルにどのように貢献していけるでしょうか。

センサーによってプラスチックの材質が判別できるようなったことで、廃プラスチックの処分を委託している業者さんに正確な素材を伝えられるようになりました。その結果、今まで以上にマテリアルリサイクルに繋げていくことができています。将来的な目標としては、梱包資材から排出される廃プラスチックを最終的に自動車部品に転用することを目指しています。

-欧州ELV(廃車)規制案への対応も視野に入れているんですね。

欧州で生産する新型車のプラスチック部品の25%以上に再生プラスチックを利用しなければならない規制案が実施される可能性があります。社内の生産工程で排出される廃プラスチックを自動車部品に再利用できないか、開発部門と連携しながら活動を進めています。そのためにも、今回実施した調査でRICOHハンディセンサーによって廃棄物の材質や量が「見える化」できたことは大きな成果だと考えています。

廃プラスチックを使ったモノづくり体験イベントでハンディセンサーが活躍

マツダミュージアムで実施したプラスチック射出成形体験イベントでは、来場した子どもたちにRICOHハンディセンサーを操作してもらった。

-マツダミュージアムでRICOHハンディセンサーを使ったイベントを実施されていますね。

7月・8月とマツダミュージアムでお子さま向けに、廃プラスチックを原料にしてマツダロードスターのミニカーやメダルを作る射出成形体験イベントを実施しました。雑多な廃プラスチック類の中から好きなものを選んだら、RICOHハンディセンサーを使ってPPの材質を判別していただいて、最後に破砕済みの廃プラスチックから射出成形機でロードスターやメダルを作っていただくイベントです。

-参加された皆さんからはどのような感想が聞かれたでしょうか。

広島市ではプラスチックごみの分別はペットボトルとリサイクルプラ(容器包装プラスチック)、その他プラに分かれていますが、マツダではもっと細かく材質ごとに分別作業を行っていることを紹介すると、どうしてそういう取り組みを行っているのか、関心を持っていただきました。その上でRICOHハンディセンサーを使ってもらうと、スマホに表示された判別結果を見て、大人も子どもさんも興味津々な様子でした。

-プラスチックにも多くの種類があることを知ってもらう良い機会になったんですね。

10月19日(土)・20日(日)に富士スピードウェイで開催された「MAZDA FAN FESTA 2024」でも、「射出成形体験 ミニロードスターづくり」を実施しました。こうしたイベントでの体験を通じて、マツダの廃プラスチック活用の取り組みや廃プラスチックの可能性への関心を高めていただければと思っています。

──RICOHハンディセンサーの役割を多くの人に知っていただける機会をご提供いただき、ありがとうございます。今後もさまざまな用途でお役に立てるよう、取り組んでまいります。

樹脂判別ハンディセンサーの

ことならお気軽に

ご相談ください!

商品選定やお見積もりなど、

お客様のお悩みにお答えします。

まずはお気軽にお問合せください。

ご検討中のお客様へ