株式会社バル・コーポレーション 様100円均一ショップ向けの幅広いジャンルの商品の材質検査に

「RICOH樹脂判別ハンディセンサー」を活用。納期短縮とコストダウンに繋げる

(左から)品質管理部の寺本辰樹さん、河本久則室長、澤井雄希次長

株式会社バル・コーポレーション

- 所在地

- :本社 京都府京都市中京区烏丸通蛸薬師下ル手洗水町678

- 代表者

- :代表取締役社長 長濵 洋一

- 設立

- :1992年6月

- 事業内容

- :生活雑貨商品および食品の企画、輸入、販売、外食事業

大手100円均一ショップへ自社開発の日用品や生活雑貨を納入しているバル・コーポレーション様。年間膨大な数の商品アイテムを扱っています。ここ数年、100円均一業界では品質強化に取り組んでおり、材質表示の正確さを証明するエビデンスがいっそう求められるようになりました。以前から材質確認には外部検査機関を利用していましたが、新商品だけでなくリピート生産の商品や企画段階の試作品も外部検査機関に出していると、納期やコスト面で大きな負担がかかることに。「RICOH樹脂判別ハンディセンサーB150」(以下、RICOHハンディセンサー)の導入によって社内で材質を正確に判別できるようになり、納期短縮とコスト削減を実現しています。

外部検査機関に出していたリピート生産品の材質を

RICOHハンディセンサーで判別できるようになり、納期とコストを削減

京都市中京区に本社を置くバル・コーポレーション様。幅広いジャンルの商品を扱える強みを生かして業績を伸ばしている。

バル・コーポレーション様は幅広いジャンルの商品を自社開発できる強みを生かして、大手100円均一ショップのサプライヤーの中でもトップクラスの地位を築いています。日用品や生活雑貨に加えて、季節商品のラインアップも充実。自社で商品開発を行い、海外の生産拠点を活用し、定番商品と新商品を合わせて年間膨大な数のアイテムを生産しています。今回の取材では品質管理部門を担う3名の社員の方に、RICOHハンディセンサー導入の経緯や、導入による効果をお伺いしました。

-

これまでの課題

1100円均一業界での品質強化の流れを受け、取引先から材質表記の「エビデンス」を求められるようになり、自社でチェック体制を強化する必要があった。

2特にチェックを強化すべきリピート生産品について、外部の検査機関に出すための期間とコストが大きな負荷となっていた。

3商品開発段階でも、サンプル品の材質をチェックするために外部の検査機関を利用しなければならず、完成まで時間がかかっていた。

-

導入効果

1デスクで手軽に使用でき、測定結果を読み解く必要もないため、簡単に自社の品質管理体制を強化することができた。

2社内で手軽に材質検査ができるようになったため、外部検査のコストと納期を大幅に削減することができた。

3社内でサンプル品の材質を判別できるようになったため、誤りがあった場合でもすぐに変更対応が可能となり、商品開発段階でも大幅な納期短縮に繋がっている。

社員インタビュー

品質管理部

室長

河本 久則 様

品質管理部

次長

澤井 雄希 様

品質管理部

寺本 辰樹 様

材質表示の誤りは商品回収に繋がることに。

正確性を期すためにRICOHハンディセンサーを活用

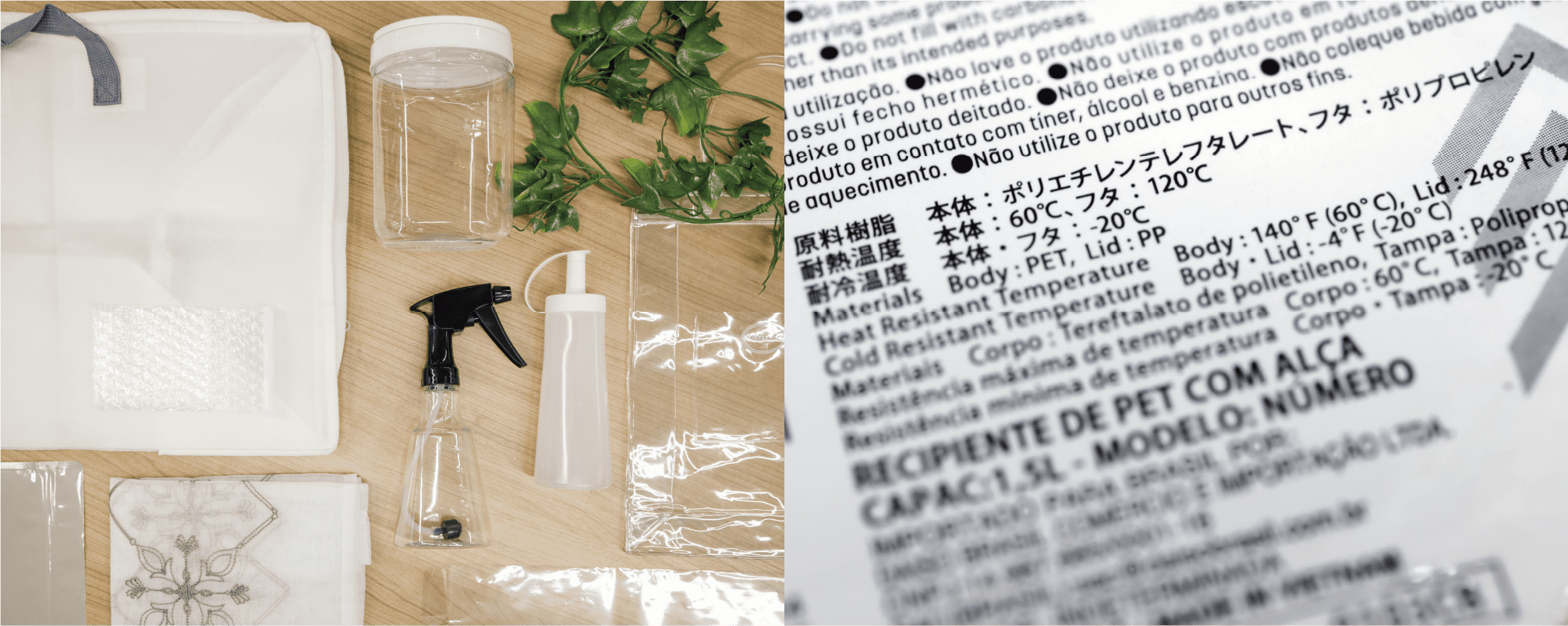

年間膨大な数の商品アイテムを生産。すべての商品に詳細な材質表示が記載されている。

-100円均一ショップの商品開発にはどのような課題があったのでしょうか。

100円均一ショップの商品は、かつては価格重視で商品の質自体はあまり問われない傾向がありましたが、消費者の品質への関心の高まりを受けて、ここ数年、ショップ様側でも品質強化に取り組む動きが強まってきました。材質の表記に関しても、正確さが厳しく求められています。以前は商品を納入する側が自主的に申請した内容で通っていましたが、材質に関する確かな「エビデンス」を求められるようになったのです。

-材質に関する「エビデンス」の要求に、どのように対応していたのでしょうか。

専門の検査機関に委託して材質検査を行い、検査結果を提出しています。基本的には新商品開発の際に材質検査をクリアすればいいのですが、海外の工場から納入されるリピート生産品の材質が誤っているケースもあります。材質表示に誤りがあると、大きな問題になってしまい、ショップ様にも消費者の方にも多大なご迷惑をかけてしまうことになってしまいます。ただ、リピート生産品もすべて検査機関に出すとなると、コストと納期面で問題が生じてしまう悩みがありました。

-リピート生産の商品でも元の商品の材質と違っていることがあるのですね。

海外の生産現場に原材料が納入される際に、故意ではなくても間違った材質のプラスチック原料が納品され、工場でも気づかないまま材質表示と異なる商品が生産されてしまうことがあります。リピート生産の場合にはそういうケースが起こりやすいんです。そうした商品が市場に出てしまうことのないように、自社でチェック体制を強化する必要がありました。そのために社内で材質検査できるセンサーを探している中で、RICOHハンディセンサーに出会いました。

商品企画部署でもサンプル品の検査にRICOHハンディセンサーを活用

ハンディタイプのセンサーは自分のデスクで手軽に使用できるのも魅力。判別結果はスマホに表示され、即座に確認できる。

-RICOHハンディセンサーを導入する際に比較検討された製品はありましたか?

据え置き型のセンサーも検討しましたが、ハンディタイプのセンサーとは価格が一桁違ってきますし、測定結果を読み解くための知識が必要になるという問題もありました。品質管理の担当者だけでなく、商品企画や倉庫で商品の受け入れを担当するスタッフなど、各部署で手軽に扱えることが決め手となり、RICOHハンディセンサーの導入を決めました。

-商品企画の部署でもRICOHハンディセンサーを活用していただいているのですね。

商品企画の段階から使っています。新商品の企画を進める際には、その商品の特徴に応じてどのような特性を持つプラスチックを使用するかを検討して材質を決定します。仕様書を送って生産拠点からサンプルが届いたら、正しい材質が使われているかどうか、商品企画の担当者がセンサーを使って検査するという体制になっています。その段階で間違いが見つかれば、すぐに工場に材質の変更を指示することができる。以前は検査機関に出して、1週間から10日程度の日数がかかっていたので、大幅な時間短縮に繋がっていますね。

-幅広いアイテムを扱っていますが、どのような商品にRICOHハンディセンサーを使用しているのでしょうか。

プラスチック製品はもちろんのこと、紙製品でもコーティングされているものが多いのでセンサーで検査しています。RICOHハンディセンサーはプラスチックの材質を登録しておけるので、サンプルのデータを登録して、同じ表示結果であれば材質が正しいことがわかります。縫製品でもポリエステルが使われていれば判別できますし、金属製品でもプラスチックが使われている箇所のチェックに使えますし、ほぼすべての商品の検査でセンサーが活躍しています。

材質の安全性が重要な時代、RICOHハンディセンサーが果たす役割は大きい

ひとつの商品が企画段階から市場に出るまでには半年から1年近くかかることも。RICOHハンディセンサーが納期短縮に寄与している部分は大きいという。

-今後、RICOHハンディセンサーをどのように活用していこうと考えているのでしょうか。

取引先様からの期待に応えられる良い商品を幅広いジャンルで開発していく上で、商品の材質は重要な役割を果たします。そのためにも、生産段階での材質間違いといったリスクをしっかり潰していかなければなりません。生産拠点の方でもRICOHハンディセンサーを導入して出荷前のチェックを強化し、より確実に安全な商品を提供できるようにしていきたいと考えています。

-最後に、ハンディセンサーの導入を検討している方へアドバイスをお願いします。

消費者の品質への関心が高まっている中で、材質の間違いは企業の信頼性を損なうことに繋がりかねません。樹脂の判別が手軽にできるハンディセンサーは、材質検査の精度を上げる上で強力な武器になります。商品企画段階での時間短縮にも寄与してくれていますし、品質管理だけでなく納期が厳しい商品開発の現場でも導入する価値はあると思います。

導入後にリコーの担当者の方が満足度調査に足を運んでくれました。実際に使用していて感じた点などを詳しくお伝えして、丁寧なアドバイスをいただきました。メーカーのサポート体制がしっかりとしているので、安心して使い続けることができるのはありがたいです。

──ご協力ありがとうございました。

樹脂判別ハンディセンサーの

ことならお気軽に

ご相談ください!

商品選定やお見積もりなど、

お客様のお悩みにお答えします。

まずはお気軽にお問合せください。

ご検討中のお客様へ