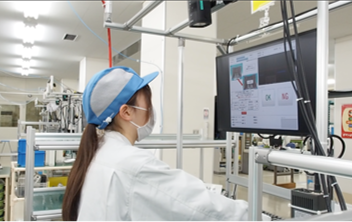

RICOH SC-10A 活用事例

お客様の声

導入前の課題

自動車や二輪車のブレーキ・カーエアコンなどの機器・ユニットの組み立てで、類似部品の誤装着やラベルの誤添付が発生していた。できるだけローコストかつ、簡単なシステムでヒューマンエラー対策を実現したい。

導入後のお声

組み立てミスが減少し品質の向上につながった。また、作業ログも自動で残すことができるため、工数の削減とさらなる品質向上の目処が立った。

導入前の課題

白物家電の組立て工程で、取付向きの誤装着や同一形状で色違いの部品と付け間違えるヒューマンエラーが発生していた。既存の生産設備と連携して、セル生産台の自動化を実現したい。

導入後のお声

キーボードとマウスで簡単にセットアップできる点が大変魅力的で、ヒューマンエラー防止に役立った。作業日時、作業時間、シリアルナンバー、作業結果の画像などが自動的に記録できるので、効率化も実現。外部I/O機器との接続が可能になり、PLCなど既存設備との連携も実現できた。

導入前の課題

車載オーディオ機器に使用する基盤の手実装工程では、50箇所を超える目視チェック工程がある。目視には限界があり、チェック漏れが発生している。細かい部品の向きや実装の有無をチェックできるシステムがほしい。

導入後のお声

高倍率レンズモデルSC-10A(H)を用いることで細かい部品のチェックも可能となった。50点近くある、リレー、コンデンサ、コイルの目視チェックが不要となり、ジャンパーやディップスイッチの状態チェックも実施できるため大きな改善効果が見込まれる。また50点近いチェック項目も5秒前後でチェックでき、作業効率も向上した。

導入前の課題

家庭用医療機器の製造工程において、液体塗布物の有無や、組み付け時の形状にバラつきが生じるハーネスの組み付け状況が可能なシステムを探している。また製造工程には外国人労働者も多く、ノウハウの伝承に苦労しており外国語に対応したシステムを導入したい。

導入後のお声

SC-10Aではパターンマッチングだけでなく、色認識に対応しているため形状の安定しない塗布物なども検知可能で、ヒューマンエラー対策が実現できた。また、付属のPCソフトで外国語の作業指示画像ファイルを作成することで、外国人労働者でもスムーズに習熟することができた。